Rapid Prototyping

Inhaltsverzeichnis

Einleitung

Rapid Prototyping (deutsch: "schneller Prototypenbau")

Die menschliche Vorstellungskraft ist nur sehr begrenzt.

Ab einer gewissen Komplexität ist es uns schlichtweg unmöglich, Gegenstände räumlich vorzustellen. Hier kommt das Rapid Prototyping (RP) Verfahren zum Einsatz. Beim Rapid Prototyping handelt es sich um sogenannte generative Fertigungsverfahren.

Bei diesem Urformverfahren, werden die Werkstücke schichtenweise aufgebaut aus formlosem oder formneutralem Material unter Nutzung physikalischer und/oder chemischer Effekte, ganz im Gegensatz zu der Zerspanung, wo die Bauteile durch einen Werkstoffabtrag entstehen.

Grundvoraussetzung für diesen Schichtenauftrag ist die lückenlose Volumenbeschreibung anhand von 3D-CAD Konstruktionsdaten des Bausteils.

Rapid-Prototyping-Verfahren sind somit Fertigungsverfahren, die das Ziel haben, vorhandene CAD-Daten möglichst schnell und ohne manuelle Umwege direkt und schnell in Werkstücke umzusetzen.

Wenn diese Grundvoraussetzungen vorhanden sind, kann ein Prototyp innerhalb von nur Minuten gefertigt werden.

Die geistige Vorstellungskraft erhält somit eine Unterstützung des Tast- und Sehsinnes, so wie es die Menschen von der natürlichen Betrachtung seit Jahrtausenden jeglicher Art gewohnt sind.

Entwickler und Konstrukteure haben vor allem ein Anliegen: Sie möchten sich voll auf ihre zu entwickelnden Produkte konzentrieren und daher ihre Entwürfe schnell und gezielt ausprobieren. Und zwar nicht nur visuell am CAD System, sondern an einem physischen 3D-Modell.

Frei nach dem Motto:

Eine Zeichnung sagt mehr als tausend Worte, aber ein 3D-Modell sagt mehr als tausend Zeichnungen.

Grundkenntnisse

Nach der Entwicklung der CAD /CAM -Technologien und der immer stärkeren Verbreitung von PC basierenden 3D-Programmiersystemen, ist der Grundstein für die direkte Modellherstellung auf der Basis von 3D-CAD Konstruktionsdaten gelegt wurden. Diese Modellherstellungsmethode wird von dem Rapid Prototyping-Verfahren, ein Oberbegriff für die schnelle Herstellung von Modellen und Prototypen, konsequent genutzt. Beim Rapid Prototyping kann auf den Einsatz von Formen und Werkzeugen verzichtet werden. Kompliziert geformte Bauteile, auch mit Hinterschneidungen und Hohlräumen, können mit diesem Verfahren innerhalb kürzester Zeit, d. h. in wenigen Stunden, aufgebaut werden. Die hierdurch erzielten Kosten- und Zeitreduzierung machen die Prototypenfertigung auch für kleine und mittelständische Unternehmen immer interessanter. Neben der schnellen Verfügbarkeit von Prototypen ist auch die Möglichkeit der kurzfristigen Änderungen und Verbesserungen während der Entwicklung gegeben. Bei allen bislang bekannten Verfahren zur Urmodellherstellung im Rahmen des Rapid Prototyping-Prozesses ist der generelle Ansatz das schichtweise Aufbauen von Bauteilen. Ein komplexes 3D-Volumenkörper wird dabei in viele einfache 2D-Schichten zerlegt. Das Modell wird dann schichtweise aufgebaut, wobei die Schichtdicke konstant bleibt. Sie beträgt je nach Verfahren 20 ... 300µm. Als Materialien für die Modelle stehen verschiedene Rohstoffe zur Verfügung, wobei die Wahl des Ausgangsmaterials durch das eingesetzte Verfahren bestimmt wird. Am häufigsten werden Kunststoffe, Harze, Wachs und Papier, aber auch Metall als Modellmaterial verwendet.

Allgemeine Vorgehensweise

- Ein Modell oder eine Modellkomponente wird auf einem 3D-CAD/CAM-System entworfen. Das Volumenmodell, das das physikalische Bauteil repräsentiert, muss durch geschlossene Oberflächen dargestellt werden. Somit müssen die Daten die innere und äußere Kontur vollständig wiedergeben. Für einen sogenannten Vollkörper entfällt natürlich die Angaben der inneren Kontur, da die äußere Kontur bereits eindeutig das einzuschließende Volumen darstellt.

- Die 3D-CAD Modelldaten werden anschließend in ein Austauschdatenformat übertragen, das als STL-Format bezeichnet wird (jedoch bedeutet STL an dieser Stelle nicht wie oft verbreitet »Stereolithografie« sondern »Standard Transformation Language«). Das STL-Datenformat nähert die Oberflächen durch Polygone an, wobei für komplexe Flächen sehr viele Polygone notwendig sind, um eine ausreichende Annäherung zu erhalten. STL- Dateien können eine sehr hohe Datenmengen beinhalten und somit den Datentransfer erschweren.

- Im letzten Schritt wird das 3D-Modell im Slice- Prozess in einzelne Schnittebenen (Schichten) zerlegt und sukzessive mit dem jeweiligen Verarbeitungsverfahren physikalisch aufgebaut. Die verwendeten Rapid Prototyping-Werkstoffe, die bei diesen Verfahren zum Einsatz kommen, wie z.B. Kunststoffe, Wachse, Harze und Papier, machen den Einsatz der für Funktionstests und auch für Absicherungen, insbesondere Falltests und Thermische Absicherungen, nur sehr eingeschrängt möglich. Hierfür eignen sich eher die gießtechnischen Nachfolgeverfahren, beispielsweise Kunststoff-Vakuumgießen mit Polyurethan- Gießharzen zur Herstellung von funktionsfähigen Prototypen in Kunststoff.

Vorteile gegenüber konventionellen Verfahren

Um wettbewerbsfähig zu bleiben, sind die Unternehmen der produzierenden Industrie immer stärker gezwungen, ihre technischen Innovationen schnell in marktreife Produkte umzusetzen. Hierbei entscheidet die Produktentwicklungszeit maßgeblich über die Zukunft der Unternehmen. Analysen zeigen, dass häufig mehr als 25 % der Produktentwicklungszeit auf die Herstellung von Prototypen und Mustern entfällt und somit die Fertigung der Prototypen und Prototypwerkzeuge meist sehr viel Zeit in Anspruch nimmt. Somit ist die schnelle Herstellung von Prototypen ein großes Potential zur Verkürzung der Produktenwicklungszeit und somit Einsparung von Personalkosten.

Dem Verfahren des Rapid Prototyping kommt hierbei eine wachsende Bedeutung zu. Die schnelle Verfügbarkeit von Rapid Prototyping Prototypen bietet den Entwicklern und Konstrukteuren bisher nicht gekannte Möglichkeiten und eröffnet neue Potentiale, die zur Verkürzung der Planungsphasen und/oder zur Verbesserung der Produkte genutzt werden können. Für Besprechungen, Einbauuntersuchungen etc. kann der Konstrukteur in nur wenigen Stunden einen Prototyp in seinen Händen halten, deren Fertigung auf konventionellem Wege Wochen, teilweise sogar Monate in Anspruch genommen hätte. Diese neuen Möglichkeiten der Prototypenherstellung tragen somit zur Verbesserung des Produktreifegrades bei

Vergleich: Modellbau - Rapid Prototyping

|

Modellbau |

Rapid Prototyping |

Zeit |

Woche |

Tag |

Kosten |

hoch |

niedrig |

Datenvoraussetzung |

niedrig |

hoch |

Genauigkeit |

mittel |

hoch |

Allgemeine Vorteile und Nachteile

| Vorteile | Nachteile |

|---|---|

| Das Prinzip Objekte durch das Hinzufügen von Werkstoff-Bausteinen herzustellen | Treppeneffekte an der Oberfläche und damit begrenzte Oberflächengüte |

| Informationsschlüssige Kopplung von Konstruktion und Fertigung | Eingeschränkte Genauigkeit |

| Großer Freiheitsgrad der Formgebung der herzustellenden Objekte | Beschränkung auf verarbeitbare Werkstoffe und deren Eigenschaften |

| „Just in Time“ Erzeugung der Maschinensteuerdaten | 3D CAD Daten erforderlich |

| Verfahren verlangt keine Überwachung |

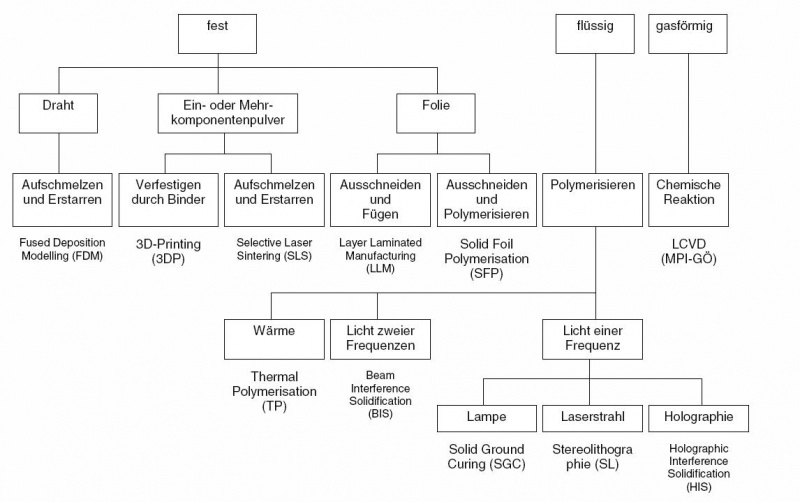

Rapid Prototyping-Verfahren

Systemübersicht der gängigsten Rapid Prototyping

Verfahrensprinzip |

Materialausgangszustand |

Physikalisches Prinzip |

Nutzbare Materialien |

Typische Anwendungsgebiete |

Flüssig |

Punktweise (Laserstrahlen) |

Polymer / Epoxyd |

Anschauungsmodell |

|

Flüssig |

Fläche (UV-Licht) |

Polymer / Wachse |

Anschauungs- / Funktions- / Fertigungsmodell |

|

Fest |

Wärme |

Wachs / Nylon |

Anschauungs- / Fertigungsmodell | |

Pulverförmig |

Laserstrahl und Sintern |

Wachs / Thermoplaste |

Anschauungs- / Funktions- / Fertigungsmodell |

|

Pulverförmig |

Kleben |

Keramik |

Fertigungsmodell |

|

Fest |

Laserschneiden und Kleben |

Papier / Keramik |

Anschauungs- / Funktions- / Fertigungsmodell |

|

Pulverförmig |

Laserstrahl und Sintern |

Bronce / Nickel / Stahl |

Anschauungs- / Funktions- / Fertigungsmodell |

Im folgenden wird ein kurze Beschreibung der bedeutendsten Rapid Prototyping-Verfahren gegeben.

Stereolithographie (STL)

Das Stereolithographieverfahren ist das Rapid Prototyping-Verfahren mit der weitesten Verbreitung. Das Verfahren zeichnet sich besonders durch einen Grad an Präzision aus. Ein Behälter der Stereolithographiemaschine enthält ein flüssiges, lichthärtendes Polymer, das Punkt für Punkt in Schichten ausgehärtet wird. Dies geschieht durch eine rechnergesteuerte Laser-Scanneinheit, welche die Schichtkontur der Querschnittsgeometrie auf die Oberfläche des Harzbades zeichnet. Die ausgehärtete Schicht wird auf einem in z-Richtung verschiebbare Trägerplatte, die sich auf dem sogenannten Tisch befindet, ca. um 0,1mm abgesenkt, und darauf wird anschließend eine nächste Querschnittsschicht gebildet. Jede neue Schicht verbindet sich mit der unteren. Dieser Vorgang wiederholt sich solange bis der Prototyp als sogenanntes Grundteil vollständig aufgebaut ist. Die jeweilige Kontur der Prototypen wird durch Ablenken des Laserstrahls mittels einer Spiegelablenkeinheit erzeugt. In der Nachbearbeitung wird dieses Grundteil unter UV-Bestrahlung vollständig ausgehärtet, eventuell maschinell nachgearbeitet und falls noch erforderlich gespachtelt und lackiert.

Bauprozess:Ein Laserstrahl härtet schichtweise polymere Flüssigkeit aus.

Postprozess:

Reinigen mit Chemikalien

Nachhärten

Manuelles Finishen

Vorteile:

Relativ hohe Genauigkeit und Oberflächengüten

Geeignet für komplizierte Strukturen und dünne Rippen

Kontinuierliche Prozessverbesserungen

Nachteile:

Schwierig quantifizierbares Schrumpfen und Verziehen

Notwendige Supportstrukturen

Material-Resrtiktion

Aufwendiger Postprozess

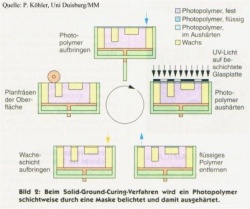

Solid Ground Curing (SGC)

Das Solid Ground Curing-Verfahren arbeitet ebenfalls mit einem flüssigen, lichthärtendem Harz. Die Aushärtung erfolgt jedoch durch eine Flächenbelichtung. Ein rechnergesteuerter Maskengenerator erzeugt für jede neue Schicht ein Negativ des jeweiligen Bauteilquerschnitts auf einer mit Toner beschichteten Glasplatte. Diese sogenannte Maske wird über der Harzschicht positioniert und wenige Sekunden mit UV-Licht belichtet. Dabei dringen das UV-Licht in den durchsichtigen Maskenbereichen durch und härtet den Harz aus. Im nächsten Schritt wird das flüssig gebliebene Harz abgesaugt und durch Wachse ersetzt. Ein anschließendes Überfräsen sorgt für eine genaue Schichtdicke. Diese Oberfläche dient wiederum als Grundfläche für die nächste Schicht. Nach der Fertigstellung des gesamten Prototyps wird das noch übriggebliebene stützende Wachs ausgelöst. Mit diesem Verfahren können nicht nur Hinterschnitte sondern auch ineinander verschachtelte und zueinander bewegliche Bauteile gefertigt werden.

Bauprozess:Schichtweises Belichten und Aushärten einer polymeren Flüssigkeit

Postprozess:

Auswaschen der Teile aus Wachsblock

Vorteile:

Hohe Produktivität

Keine Supportstruktur

Kein Nachhärten (somit kein Verzug)

Nachteile:

Umfangreiche Anlagentechnik

Keine unbemannte Fertigung

Aufwendiger Postprozess und Aufand für Recyling

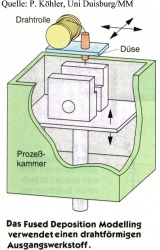

Fused Deposition Modeling (FDM)

Hierbei wird der Modellwerkstoff in Drahtform einem verfahrbaren, temperaturgeregelten Heiz- und Förderkopf, auch als Förderdüse bezeichnet, zugeführt und auf Schmelztemperatur gebracht. Durch eine Düse wird dann ein sehr dünner Faden auf die jeweils vorige Querschnittsschicht aufgetragen und kühlt dort wieder ab (erstarrt). Bei diesem Auftragen der sogenannten Filmente entstehen Bindenähte, Kerben und kleine Hohlräume, die in den finalen Prototypen Schwachstellen darstellen.

Bauprozess:Schichtweises Auftragen geschmolzener Drahtmaterialien mit unmittelbarem Aushärten

Postprozess:

Nur Finishen

Vorteile:

Gutes Preis- und Leistungsverhältnis

Für Büroeinsatz geeignet

Kein Nachhärten und geringe Nacharbeit

Typisch für CAD-Verifikation

Nachteile:

Weniger geeignet für kleine Details, dünne Wände etc.

Ungenauigkeit, insbesondere in z-Richtung

Aufwendiger Oberflächen-Finish

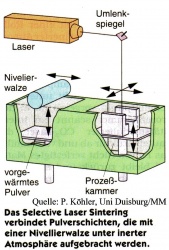

Selective Laser Sintering (SLS)

Das Selective Laser Sintering ist ein Verfahren, um räumliche Strukturen durch Sintern aus einem pulverförmigen Ausgangsstoff herzustellen. Hierbei wird ein CO2 Laser verwendet, der eine sehr dünne Schicht eines pulverförmigen Materials sintert und somit ebenfalls generativ ein Prototyp aufbaut. Dieser gesamte Prozessablauf läuft unter einer Schutzgasatmosphäre ab. Die Schichten werden durch eine Ansteuerung des Laserstrahles entsprechend der Kontur des Bauteils schrittweise in das Pulverbett gesintert oder eingeschmolzen. Die Bauplattform wird nun geringfügig abgesenkt und eine neue Schicht aufgezogen. Die Energie, die vom Laser zugeführt wird, wird vom Pulver absorbiert und führt zu einem lokal begrenzten Sintern oder Verschmelzen von Partikeln unter Reduktion der Gesamtoberfläche. Die jeweilige Kontur der Prototypen wird durch Ablenken des Laserstrahls mittels einer Spiegelablenkeinheit erzeugt. Das somit aufgebaute Modell hat sehr gute mechanische Eigenschaften, jedoch sind die Oberflächen sehr rau. Momentan stehen Pulvermaterialen wie ABS, PA, PC, PS und elastomere Werkstoffe zur Verfügung.

Bauprozess:Schichtweises Sintern pulverförmigen Materials

Postprozess:

Reinigen mittels Druckluft

Vorteile:

Unterschiedliche Materialien

Kein Nachhärten (somit kein Verzug)

Keine Supportstrukturen

Nachteile:

Mechanische Eigenschaften verwendeter Materialien, schlechter im Vergleich zu traditionellen Prozessen

Oberflächengüte eingeschränkt

Postprozess und Finishen relativ aufwendig

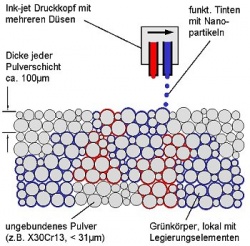

3D-Printing

Auch als Three Dimensional Printing (TDP oder 3DP) bekannt. Das Prinzip dieses Verfahrens ist dem des Selective Laser Sintering (SLS) ähnlich, jedoch werden beim Three Dimensional Printing die Körner des pulverförmigen Ausgangsmaterials mit Hilfe einer Flüssigkeit, auch als Bindemittel bekannt, verklebt. Das Auftragen des Binders erfolgt dabei über einen Ink-Jet-Düsenkopf, der von einer XY-Verfahreinheit, entsprechend der zuvor vom Slice-Rechner berechneten Steuerdaten, geführt wird. Durch die Verarbeitung von Keramikpulvern lassen, sich mit diesem Verfahren verlorene Formen und Kerne für das Feingießverfahren herstellen.

Schichtweises Verkleben von pulverförmigen Material (Prinzip Tintenstrahldrucker)

Postprozess:

Sintern der "günen Teile"

Vorteile:

Keramikformen dirkt für Feinguß nutzbar

Keine Supportstruktur

Relativ einfacher und zuverlässiger Prozess

Nachteile:

Zweistufiger Prozess

z.Zt nur Keramik-Materialien verwendbar

Genauigkeit eingeschränkt

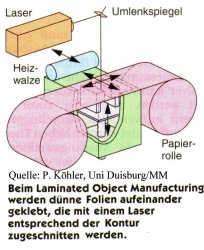

Laminated Object Manufacturing (LOM)

Hierbei handelt es sich um einen kombinierten Schneide- und Klebeprozess. Die Geometrie des Modells wird aus Papier- oder Kunststofffolien schichtweise aufgebaut, die jeweils mit einem Schmelzkleber beschichtet sind. Die Folie wird mit einer beheizten Anpressrolle auf die jeweils vorhandenen Schichten angepresst, wodurch sich der Schmelzkleber mit der dieser unteren Sicht verbindet. Anschließend wird die gewünschte Kontur mit Hilfe eines CO2 Lasers aus der jeweils obersten Folienschicht heraus. Die jeweilige Kontur der Prototypen wird durch Ablenken des Laserstrahls mittels einer Spiegelablenkeinheit erzeugt. Der Finale Prototyp hat ähnliche Eigenschaften wie ein Holzmodell.

Bauprozess:Papierfolie wird schichtweise verklebt und Schichtkontur von Laser ausgeschnitten

Postprozess:

Entfernen der Reststücke des Teileblockes

Finishen

Vorteile:

Keine Supportstruktur

Kein Nachhärten (somit kein Verzug)

Geringe Wartungskosten

Keine inneren Spannungen

Nachteile:

Oberflächengüte eingeschränkt

Verzuggefahr in feuchter Atmosphäre

Teilestabilität variiert in Abhängigkeit von Orientierung und Geometrie

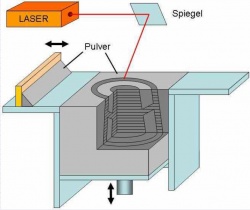

Direct Metal Laser Sintering (DMLS)

Das Verfahrensprinzip beim direkten Metall-Lasersintern ähnelt zwar dem des Lasersintern von Kunststoffen, unterscheidet sich jedoch im Detail. Der Werkstoff und die Anwendung für den Werkzeugbau verlangen eine wesentliche höhere Detailauflösung und selbstverständlich wesentlich höhere Laserleistung. Durch dieses Verfahren können mechanisch und thermisch belastbare metallische Bauteile erstellt werden. Es wird ein feines pulverförmiges Metall durch einen CO2 Laser lokal aufgeschmolzen. Nach dem Abkühlen verfestigt sich das Metall wieder. Die jeweilige Kontur der Prototypen wird durch Ablenken des Laserstrahls mittels einer Spiegelablenkeinheit erzeugt. Auch hier erfolgt ein schichtweiser Aufbau durch Absenken des Bauraums.

Bauprozess:Ein Laserstrahl härtet schichtweise polymere Flüssigkeit aus.

Postprozess:

Reinigen mit Chemikalien

Nachhärten

Manuelles Finishen

Vorteile:

Relativ hohe Genauigkeit und Oberflächengüten

Geeignet für komplizierte Strukturen und dünne Rippen

Kontinuierliche Prozessverbesserungen

Nachteile:

Schwierig quantifizierbares Schrumpfen und Verziehen

Notwendige Supportstrukturen

Material-Restriktion

Aufwendiger Postprozess

Einsatzgebiete

Oldies (generelle Einsatzgebiete)

In den Designbüros, dem Maschinenbau, dem Werkzeug- und Spezialmaschinenbau, der Automobilindustrie, im Flugzeugbau, in der Raumfahrt, bei der Waffenindustrie und dem Militär oder in der Feinmechanik und Elektroindustrie ist das Rapid Prototying Verfahren schon seit Jahren nicht mehr wegzudenken.

In diesen Bereichen wurden die ersten Erfahrungswerte mit dem Rapid Prototying Verfahren gesammelt und immer neue, genauere, kostengünstigere und schnellere Verfahren entwickelt.

Architektur / Bauplanung

Weil sich bei der CAD-Planung auch in der Architektur 3D-Modelle mehr und mehr durchsetzen, lassen sich die dabei entstehenden 3D-Daten ebenfalls komfortabel für den dreidimensionalen und präzisen Architektur-Modellbau nutzen. Das Rapid Prototyping dient in der Architektur nicht nur als Vorstellungshilfe bei einer komplexen Fassade, sondern können auch bei der inneren Raumgestaltung von sehr großen Nutzen sein. Somit können z.B. kleine Räume effektiver ausgenutzt werden. Anstatt ein Modell erst am Ende der Planung zu bauen, können bereits in der Konzeptionsphase erste Entwürfe über Nacht zu geringen Kosten hergestellt werden. So kann der Bauherr viel mehr in die Planung einbezogen werden und die Idee verstehen. Auch bei der Städteplanung ist das Verfahren von sehr großem Vorteil. So gewinnt man einen ersten Gesamtüberblick (aus der Vogelperspektive) über alle wichtigen Knotenpunkte.

Medizintechnik

Speziell in der Medizin hat man es mit sehr komplizierten Strukturen zu tun. Durch die sogenannten bildgebundende Verfahren, wie z.B. Röntgen, Computertomographie oder Ultraschall, war es bislang den Medizinern nur sehr eingeschränkt möglich, sich einen Überblick über die Krankheit zu schaffen.

Genau an dieser Stelle greift nun das Zusammenspiel von Informatik und Maschinenbau ein. Mit deren Hilfe ist es nun möglich, aus den zweidimensionalen Bilddaten ein dreidimensionales Abbild (Modell) am Computer zu generieren und dieses dann mit den unterschiedlichen Rapid Prototyping Verfahren physisch herzustellen. Somit erhält man ein Referenzmodell und kann es anfassen, drehen und weiter bearbeiten. Mit RP-Verfahren erstellte Modelle bieten somit den Ärzten die Möglichkeit, die Anatomie des Patienten genauer kennenzulernen. Anhand dieser neuen „Einblicke“ ist es nun möglich z.B. eine komplexe Operation besser und genauer zu planen.

Grob können die Anwendungen in der Medizin in zwei Gebiete unterteilt werden.

- In die Erstellung von identischen Modellen von Körperteilen.

- In die Erstellung von Implantaten mit Hilfe der zuvor digitalisierten dreidimensionalen Patienteninformationen

Hörgeräteschalen

Von den meisten unbemerkt, werden bereits heute schon mehr als 40 Prozent aller Hörgeräteschalen weltweit mit generativen Fertigungsverfahren hergestellt. Anhand dieser Daten mussten die Ärzte sich gedanklich vorstellen, wie eine Serie von Querschnittsaufnahmen räumlich aussehen könnte. Oft war dies jedoch schlichtweg unmöglich, besonders dann, wenn die Strukturen zu komplex waren.

Hobby / Modellbau

Ob die Lieblingsfigur aus einem Rollenspiel, Ersatzteile für die Modelleisenbahn oder sogar ein Originalabbild seines Eigenheims für die Modellbahnstrecke.

Der Fantasie sind beim 3D- Drucken keine Grenzen gesetzt.

Branchen "Übersicht"

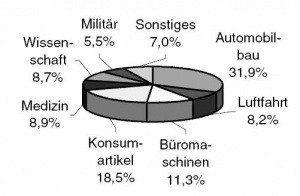

Verteilung nach Branchen (Stand 2000)

Verbreitung "Übersicht"

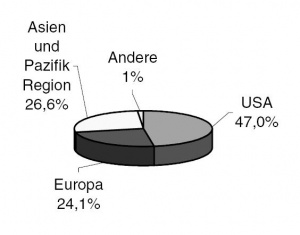

Installierte Systeme im Kontinentenvergleich (Stand 2000)

Zukunft

Vision (Zeichnen, Drucken, fertig)

"Der Trend zur Mass Cusomization ist nur als Etappe zu verstehen.

In dem eingeschlagenen Prozess erlangt der Prosumer mehr und mehr die Kontrolle über das Produkt, das sich bis in zum Individualprodukt (built-to-order) entwickeln lässt.

Andreas Neef/Klaus Burmeister/Stefan Krempl, Hamburg 2005

Szenario 1

Jeder kann in Zukunft seine Wunschprodukte schnell und kostengünstig als 3D-Modell über seinen Online Shop um die Ecke ausdrucken lassen. Keine Lieferkosten/Peronalkosten usw.

Szenario 2

Die dezentrale Mini-Fabrik:

Die Industrie richtet dezentrale Mini-Fabriken ein. Der Kunde gestaltet gemeinsam mit einem Firmenberater am Bildschirm „sein Produkt“ und wird so zum Mitentwickler.

Szenario 3

Der 3D Copyshop:

Der Kunde scannt im „Fabbig-Service-Center“ um die Ecke seinen kaputten Teller ein,

bringt am gemieteten Rechner die beschädigten Tellerdaten wieder in Ordnung und druckt sich einen neuen heilen Teller aus.

Szenario 4

Die Heim-Fabrik:

Im Wohnzimmer des Kunden steht ein „Personal Fabricator“ . Der Konsument wird so zum Produzenten. Und der Produkthersteller liefert nur noch die Daten, die sich der Kunde aus dem Internet einfach herunterladen kann.

Szenario 5

Eroberung des Weltalls: Ein „Personal Fabricator“ steht auf einem entfernten Planeten. Die Pioniere haben somit die Möglichkeit alle benötigten Gegenstände selbst ohne fremde Hilfe herzustellen.

Sience Fiction lässt grüßen

Beam me up, Scotty

Schlussfazit

In sämtlichen Entwicklungsphasen - von der Produktidee bis zur Markteinführung - werden Prototypen benötigt. Jedoch unterscheiden sie sich in den einzelnen Entwicklungsphasen hinsichtlich der Stückzahl, der Werkstoffeigenschaften, der geometrischen, optischen, haptischen und funktionalen Anforderungen. Dementsprechend vielfältig sind die Einsatzfelder des Prototypenbaus im Bereich der Produkt- und Prozessplanung: Verifikation der Konstruktion, Design- und Ergonomiestudien, Kommunikations- und Informationsmittel, Überprüfung der Herstell- und Montierbarkeit, Marktanalyse, Überprüfung des Arbeitsprinzips und der Funktion, Dauerbelastbarkeitstests sowie Planung von Fertigung und Montage. Mit Bezug auf diese Merkmale, Anforderungen und Einsatzfelder, lassen sich die Prototyparten unterscheiden in: Designmodelle, geometrische Prototypen, Funktionsprototypen, technische Prototypen sowie Vorserienbauteile.

Im Jahr 1988 wurde als erstes Rapid Prototyping Verfahren die Stereolithographie (STL) kommerzialisiert. Inzwischen werden viele weitere Technologien wie das Solid Ground Curing (SGC), das Laser Sintering (SLS), das Layer Laminated Manufacturing (LLM), das Fused Deposition Modeling (FDM), und das Three Dimensional Printing (3DP) industriell genutzt. Neben den genannten, bereits heute kommerziell verfügbaren Rapid Prototyping Verfahren, befinden sich derzeit zahlreiche weitere Verfahren in der Entwicklung, die nach verschiedenen Wirkprinzipien arbeiten und zum gegenwärtigen Zeitpunkt zum Teil deutlich unterschiedliche Technologiereifegrade aufweisen.

Weblinks:

Hersteller:

- - ptz-prototypen

- - speedpart

- - dimensionprinting

- - rpm-factories

- - prototypen

- - …

Informationen:

Videos:

Quellen:

- Gunter Erhard Konstruieren mit Kunststoffen , Hanser Verlag, 3 Auflage

- Oberbach/Baur/Brinkmann/Schmachtenberg, Saechtling Kunststoff-Taschenbuch, Hanser Verlag, 29 Auflage

- Keller/Kilgus/Klein/Winkow, Der Werkzeugbauer, Europa-Lehrmittel Verlag, 13 Auflage

- Rapid Prototyping, Einführung von P. Köhler

Media:Rapid_Prototyping-P.Köhler.pdf

Weiterführende Literatur

- Andreas Neef/Klaus Burmeister/Stefan Krempl, Vom Personal Computer zum Personal Fabricator, Murmann Verlag, 01 Auflage

- Gebhardt, Rapid Prototyping, Werkzeuge für die schnelle Produktentwicklung, Hanser Verlag, 2 Auflage

--JBO