Spritzgießen: Unterschied zwischen den Versionen

| Zeile 158: | Zeile 158: | ||

Wie sich einzelne Einflussgrößen auf den Spritzvorgang und damit auch auf die Eigenschaften des Spritzgießteils auswirken, zeigt '''Tabelle 1'''. Der Füllvorgang des Formhohlraumes wird von der Einspritz- und Füllgeschwindigkeit beeinflusst. Die '''Einspritzgeschwindigkeit''' ist die Geschwindigkeit der Formmasse- Teilchen beim Einspritzvorgang. Sie hängt vom Einspritzdruck ab. '''Füllgeschwindigkeit''' hingegen ist der Einspritzstrom, mit der der Formhohlraum mit Masse gefüllt wird. Sie ist abhängig von Fließwiederständen, die im Inneren des Werkzeuges vorhanden sind.Je höher dieser Wiederstand ist, desto höher muss auch der Einspritzdruck gewählt werden. Zu niedrig gewählte Füllgeschwindigkeit führt zu hohen Temperaturunterschieden zwischen angussnahen und angussfernen Formpartien. Die kühlere Masse wiederum führt zu höherer Viskosität, die größere Spritzdrücke erfordert. Das Losreißen von bereits abgekühlter Masse führt beim weiteren Einspritzen zu Material verschiebungen, die zu Querrillen senkrecht zur Fließrichtung führen '''(Bild 3)'''. | Wie sich einzelne Einflussgrößen auf den Spritzvorgang und damit auch auf die Eigenschaften des Spritzgießteils auswirken, zeigt '''Tabelle 1'''. Der Füllvorgang des Formhohlraumes wird von der Einspritz- und Füllgeschwindigkeit beeinflusst. Die '''Einspritzgeschwindigkeit''' ist die Geschwindigkeit der Formmasse- Teilchen beim Einspritzvorgang. Sie hängt vom Einspritzdruck ab. '''Füllgeschwindigkeit''' hingegen ist der Einspritzstrom, mit der der Formhohlraum mit Masse gefüllt wird. Sie ist abhängig von Fließwiederständen, die im Inneren des Werkzeuges vorhanden sind.Je höher dieser Wiederstand ist, desto höher muss auch der Einspritzdruck gewählt werden. Zu niedrig gewählte Füllgeschwindigkeit führt zu hohen Temperaturunterschieden zwischen angussnahen und angussfernen Formpartien. Die kühlere Masse wiederum führt zu höherer Viskosität, die größere Spritzdrücke erfordert. Das Losreißen von bereits abgekühlter Masse führt beim weiteren Einspritzen zu Material verschiebungen, die zu Querrillen senkrecht zur Fließrichtung führen '''(Bild 3)'''. | ||

| + | |||

| + | |||

| + | |||

| + | |||

| + | |||

| + | |||

| + | |||

| + | |||

| + | |||

| + | |||

| + | |||

| + | === <u>Druckverlauf</u> === | ||

| + | |||

| + | [[Bild:Druckverlauf.jpg|left|300x300px]] | ||

| + | |||

| + | |||

Version vom 29. März 2009, 17:35 Uhr

Diese Seite wird von Sandra Kellinghusen bearbeitet. Sie ist bis zum 23.04.2009 fertig gestellt.

|

Dieser Artikel ist unvollständig und wird zur Zeit bearbeitet. |

Inhaltsverzeichnis

Spritzgießen

Einleitung

Beim Spritzgießen werden überwiegend Thermoplaste1 im plastifizierten, fließfähigen Zustand in geteilte und Temperierte Stahlformen eingespritzt. Nach einer bestimmten Abkühlzeit werden die meist gebrauchsfertigen Spritzlinge aus dem Werkzeug entfernt.

Dieses Verfahren hat sich besonders bei der Herstellung von Massenartikeln als äußerst werkstoff- und arbeitssparend erwiesen. Werden an Spritzgießteilen erhöhte Verschleiß- und Festigkeitsanforderungen gestellt, so können an bestimmten Stellen geeignete Metallteile mit eingebettet werden oder der Werkstoff wird mit Zusätzen wie Glasfasern oder -kugeln verstärkt.

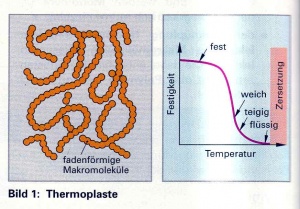

1Thermoplaste:

Die Thermoplaste bestehen aus fadenförmigen Makromolekülen, die keine gegenseitigen Vernetzungsstellen besitzen (Bild 1). Ihre Festigkeit erhalten diese Kunststoffe aus den Reibungskräften und der Verschlingung der Makromoleküle. Bei Raumtemperatur sind die Thermoplaste hart. Mit zunehmender Temperatur werden sie elastisch und bei weiterer Erwärmung plastisch weich und schließlich flüssig. Da diese Kunststoffe beim Erwärmen weich werden, nennt man sie Thermoplaste (von griechisch thermo= wärme). Sie zersetzten sich beim überschreiten der Grenztemperatur. Die Thermoplaste stellen mengenmäßig die größte Kunststoffgruppe dar, das liegt an ihrer leichten verarbeitbarkeit. Sie sind warmumformbar und Schweißbar.

Vorgänge beim Spritzgießen

Vor dem Spritzvorgang wird die geteilte Spritzgießform geschlossen und die Düse der Spritzgießmaschine an den Anguss der Spritzform gepresst (Bild 1a).

Die in verarbeitungsfähigen, plastifizierten zustand gebrachte Formmasse wird unter hohem Druck, bis zu 1600 bar, in die Formhöhlung eingepresst (Bild 1b).

Im Werkzeug kühlt der Werkstoff so weit ab, das nach dem öffnen der beiden Formhälften das fertige Spritzgießteil ausgeworfen wird (Bild 1c und Bild 1d).

Danach wird die Form erneut geschlossen und ein weiterer Fertigungsablauf beginnt.

Werkstoffverhalten

Die Plastifizierte Formmasse sollte so schnell wie möglich in den Formhohlraum eingesprizt werden, damit Druck und Temperatur im Hohlraum überall gleich sind. Tritt dieser idealfall ein, ist eine gleichmäßige Struktur des Werkstoffes und ein gleichmäßiges Schwindungsverhalten im ganzen Spritzgießteil gewährleistet, sodass keine Spannungen und kein Verzug auftreten.

Dieser ideale Vorgang lässt sich leider nicht realisieren. Fließwiederstände im Werkzeug und in der Düse bewirken einen Druckabfall während des Einspritzens. Ungleichmäßiges Abkühlen der Formmasse im Werkzeughohlraum, der auch Kavität genannt wird, ergibt eine ungleichmäßige Werkstoffstruktur.

Molekühlorientierung

Vor dem Einspritzen der Schmelzen ist die Anordnung der Makromolekülketten amorph (gestaltlos, ungeformt), also ohne Orientierung (Bild 1).

Das bedeutet, dass an allen Stellen nach allen Richtungen gleichmäßige Eigenschaften vorherrschen. Beim Strömen der Schmelze durch die Düse über das Angießsystem in die Kavität werden die Fadenmoleküle und Masseteilchen in Längsrichtung geschert und gedehnt (Bild 2).

Kommt beim Einspritzen ein Teil der Schmelze mit der relativ kalten Wand des Hohlraumes in Berührung, kühlt die Schmelze ab und wird zäher. Die Masseteilchen im Randbereich weisen eine geringere Fließgeschwindigkeit als die Masseteilchen im Inneren des Hohlraumes auf. Dort bleibt die Schmelze länger flüssig und eilt den Masseteilchen am Rand vorraus, was im Laufe des Einspritz-, Nachdruck- und Abkühlvorganges zu einer zunehmenden Streckung und Scherung führt. Im Inneren der Kavität wird während der Formfüllung weniger Wärme entzogen. Die höhere Temperatur und die längere Erstarrungszeit bewirken eine stärkere Relaxation (relax= entspannen), sodass das Formteilinnere nach der Abkühlung eine deutlich geringere Orientierung aufweist(Bild 3). Durch die Abkühlung an der kalten Werkzeugwand bleiben die gescherten und gedehnten Masseteilchen in ihrer aufgezwungenen (orientierten) Lage. Sie sind jedoch bestrebt sich wieder in ihre Ausgangslage, also in den amorphen Zustand, zurückzuformen. Dieser Vorgang führt zu stärkerer Schwindung und Verformung in Orientierungsrichtung als Quer dazu. Auch die Gebrauchseigenschaften des Werkstückes (z.B. Zugbeanspruchung) sind von der Orientierungsrichtung abhängig.

Kristallisationsgrad

Bei teilkristallinen Werkstoffen kann sie auf Grund der schnellen Abkühlung im Bereich der Formwand keine Kristallisation bilden. Der Randbreich des Spritzgießteils hat darum einen amorphen Aufbau, währen der Kern einen mehr Kristallinen Aufbau erhält (Bild 4).

Setzt man das Volumen des kristallinen Bereiches in das Verhältnis zum Gesamtvolumen, dann erhält man den Kristallisationsgrad α. Seine größe hängt von der Molekülstrucktur der Formmasse und von den erwähnten Arbeitsbedingungen ab. Unterdrückte Kristallisation führt zur Nachkristallisation, die berits bei Gebrauchstemperatur eintreten kann. Durch lagern des entformten Spritzgießteiles bei hohen Temperaturen (z.B. 140°C) kann dieser Vorgang beschleunuigt werden (Tempern).

Fließverhalten

Beim Eintreten der Schmelze in den Formhohlraum sollte sich die Formmasse im Idealfall mit einer gleichmäßigen Fließfront vorwärts bewegen (Bild 1a). Durch diesen sogenannten Quellfluss erreicht man, das die Schmelze zuerst außen an der Wandung erstarrt.Durch die Isolierwirkung der erkalteten Masse bleibt dann die Schmelze im inneren länger flüssig und bleibt eine plastische Seele, sodass ein Nachfließen der Schmelze für längere Zeit möglich ist und das Verschweißen der einzelnen Fließschichten im gleichen Zustand erfolgen kann (Bild 1b).

Reißt die Fließfront auf, so ergibt sich ein voreilender Strang, der sich im Formhohlraum querlegt, abkühlt und mit der folgenden Schmelze nicht mehr so gut verschweißt. Dies führt zu schwachstellen im Spritzgießteil (Bild 2).

Einflussgrößen auf den Spritzvorgang

Wie sich einzelne Einflussgrößen auf den Spritzvorgang und damit auch auf die Eigenschaften des Spritzgießteils auswirken, zeigt Tabelle 1. Der Füllvorgang des Formhohlraumes wird von der Einspritz- und Füllgeschwindigkeit beeinflusst. Die Einspritzgeschwindigkeit ist die Geschwindigkeit der Formmasse- Teilchen beim Einspritzvorgang. Sie hängt vom Einspritzdruck ab. Füllgeschwindigkeit hingegen ist der Einspritzstrom, mit der der Formhohlraum mit Masse gefüllt wird. Sie ist abhängig von Fließwiederständen, die im Inneren des Werkzeuges vorhanden sind.Je höher dieser Wiederstand ist, desto höher muss auch der Einspritzdruck gewählt werden. Zu niedrig gewählte Füllgeschwindigkeit führt zu hohen Temperaturunterschieden zwischen angussnahen und angussfernen Formpartien. Die kühlere Masse wiederum führt zu höherer Viskosität, die größere Spritzdrücke erfordert. Das Losreißen von bereits abgekühlter Masse führt beim weiteren Einspritzen zu Material verschiebungen, die zu Querrillen senkrecht zur Fließrichtung führen (Bild 3).

Druckverlauf

Spritzgießmaschine

Die Aufgaben der Spritzgießmaschine sind:

- 1. Bereitstellung einer verarbeitungsfähigen Formmasse sowie der nötigen Spritzdrücke

- 2. Füllen der Kavität mit Formmasse

- 3. Einleiten der Bewegung zum Öffnen der Form, zum Auswerfen des Spritzgießteils sowie zum Schließen und zuhalten der Form.

Die ersten beiden Aufgaben übernimmt die Spritzeinheit der Spritzmaschine, während die dritte Aufgabe die Schließeinheit durchführt.

Spritzeinheit

Die Spritzeinheit hat die Aufgabe, die in Granulatform vorliegende Formmasse zu fördern, aufzuschmelzen, zu homogenisieren (gleichartig machen), also zu plastifizieren und in das Werkzeug zu drücken (Bild 1).

Dabei dreht sich in einem Schneckenkolbenextruders (Bild 2) eine Dreizonenschnecke in einem Zylinder. Die Formmasse durchläuft die drei Zonen Einzugs-, Kompressions- und Ausstoßzone, bis sie schließlich im Schneckenvorraum als verarbeitungsfähige Schmelze vorliegt. Nach dem Plastifiziervorgang wird die Schnecke angehalten, damit sie mit einer schnellen axialen Bewegung die Schmelze in den Formhohlraum drücken kann.

Einstellgrößen

Die Drehzahl der Schnecke richtet sich neben dem Schneckendurchmesser nach der Größe der Umfangsgeschwindigkeit, die von den Formmasseherstellern vorgegeben wird (Tabelle 1).

Der Wiederstand der Formmasse vor der Spitze der Schneckewird beim Spritzgießen durch den sogenannten Staudruck ausgedrückt. Dies ist der Druck, der sich in der angesammelten Masse im Schneckenvorraum aufbaut. Er bewirkt das sich die Schnecke während des Plastifizierens axial nach hinten gegen den eingestellten Hydraulikdruck verschiebt. Die Schneckenbewegung wird dann beendet, wenn sich genügend Masse vor der Schneckenspitze befindet, um den Werkzeughohlraum zu füllen (Bild 3). Wie hoch der Staudruck eingestellt wird, hängt ab von der thermischen empfindlichkeit der Formmasse ab (Tabelle 1).