Spritzgießen: Unterschied zwischen den Versionen

| Zeile 14: | Zeile 14: | ||

| − | [[Bild:Thermoplaste.jpg| | + | [[Bild:Thermoplaste.jpg|right|300x300px|]] |

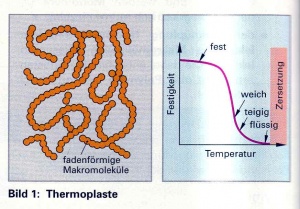

=== <sup>1</sup><u>Thermoplaste:</u> === | === <sup>1</sup><u>Thermoplaste:</u> === | ||

| Zeile 28: | Zeile 28: | ||

== Spritzgießmaschine == | == Spritzgießmaschine == | ||

| − | [[Bild:Spritzgießmaschiene.jpg| | + | [[Bild:Spritzgießmaschiene.jpg|middle|800x800px|]] |

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| Zeile 61: | Zeile 34: | ||

=== <u>Die Aufgaben der Spritzgießmaschine sind:</u> === | === <u>Die Aufgaben der Spritzgießmaschine sind:</u> === | ||

| − | [[Bild:Aufgaben der Spritzgießmaschine.jpg | + | [[Bild:Aufgaben der Spritzgießmaschine.jpg|left|300x300px|]] |

| Zeile 74: | Zeile 47: | ||

Die ersten beiden Aufgaben übernimmt die Spritzeinheit der Spritzmaschine, während die dritte Aufgabe die Schließeinheit durchführt. | Die ersten beiden Aufgaben übernimmt die Spritzeinheit der Spritzmaschine, während die dritte Aufgabe die Schließeinheit durchführt. | ||

| − | |||

| − | |||

| − | |||

| Zeile 92: | Zeile 62: | ||

=== <u>Spritzeinheit</u> === | === <u>Spritzeinheit</u> === | ||

| − | [[Bild:Spritzgießmaschiene_1.jpg| | + | [[Bild:Spritzgießmaschiene_1.jpg|right|600x600px]] |

| Zeile 110: | Zeile 80: | ||

| − | + | [[Bild:Schneckenkolbenext.jpg| left|300x300px]] | |

| − | |||

| − | |||

| − | [[Bild:Schneckenkolbenext.jpg | ||

Dabei dreht sich in einem Schneckenkolbenextruders '''(Bild 2)''' eine Dreizonenschnecke in einem Zylinder. Die Formmasse durchläuft die drei Zonen Einzugs-, Kompressions- und Ausstoßzone, bis sie schließlich im Schneckenvorraum als verarbeitungsfähige Schmelze vorliegt. Nach dem Plastifiziervorgang wird die Schnecke angehalten, damit sie mit einer schnellen axialen Bewegung die Schmelze in den Formhohlraum drücken kann. | Dabei dreht sich in einem Schneckenkolbenextruders '''(Bild 2)''' eine Dreizonenschnecke in einem Zylinder. Die Formmasse durchläuft die drei Zonen Einzugs-, Kompressions- und Ausstoßzone, bis sie schließlich im Schneckenvorraum als verarbeitungsfähige Schmelze vorliegt. Nach dem Plastifiziervorgang wird die Schnecke angehalten, damit sie mit einer schnellen axialen Bewegung die Schmelze in den Formhohlraum drücken kann. | ||

| − | |||

| Zeile 135: | Zeile 101: | ||

| − | [[Bild:Einstellgr Plastif.jpg | + | [[Bild:Einstellgr Plastif.jpg|left|300x300px]] |

| − | |||

| − | |||

| Zeile 143: | Zeile 107: | ||

| − | [[Bild:Wirkung_des_Staud.jpg | + | [[Bild:Wirkung_des_Staud.jpg|left|300x300px]] |

| − | |||

| − | |||

Version vom 29. März 2009, 13:47 Uhr

Diese Seite wird von Sandra Kellinghusen bearbeitet. Sie ist bis zum 23.04.2009 fertig gestellt.

|

Dieser Artikel ist unvollständig und wird zur Zeit bearbeitet. |

Inhaltsverzeichnis

Spritzgießen

Einleitung

Beim Spritzgießen werden überwiegend Thermoplaste1 im plastifizierten, fließfähigen Zustand in geteilte und Temperierte Stahlformen eingespritzt. Nach einer bestimmten Abkühlzeit werden die meist gebrauchsfertigen Spritzlinge aus dem Werkzeug entfernt.

Dieses Verfahren hat sich besonders bei der Herstellung von Massenartikeln als äußerst werkstoff- und arbeitssparend erwiesen. Werden an Spritzgießteilen erhöhte Verschleiß- und Festigkeitsanforderungen gestellt, so können an bestimmten Stellen geeignete Metallteile mit eingebettet werden oder der Werkstoff wird mit Zusätzen wie Glasfasern oder -kugeln verstärkt.

1Thermoplaste:

Die Thermoplaste bestehen aus fadenförmigen Makromolekülen, die keine gegenseitigen Vernetzungsstellen besitzen (Bild 1). Ihre Festigkeit erhalten diese Kunststoffe aus den Reibungskräften und der Verschlingung der Makromoleküle. Bei Raumtemperatur sind die Thermoplaste hart. Mit zunehmender Temperatur werden sie elastisch und bei weiterer Erwärmung plastisch weich und schließlich flüssig. Da diese Kunststoffe beim Erwärmen weich werden, nennt man sie Thermoplaste (von griechisch thermo= wärme). Sie zersetzten sich beim überschreiten der Grenztemperatur. Die Thermoplaste stellen mengenmäßig die größte Kunststoffgruppe dar, das liegt an ihrer leichten verarbeitbarkeit. Sie sind warmumformbar und Schweißbar.

Spritzgießmaschine

Die Aufgaben der Spritzgießmaschine sind:

- 1. Bereitstellung einer verarbeitungsfähigen Formmasse sowie der nötigen Spritzdrücke

- 2. Füllen der Kavität mit Formmasse

- 3. Einleiten der Bewegung zum Öffnen der Form, zum Auswerfen des Spritzgießteils sowie zum Schließen und zuhalten der Form.

Die ersten beiden Aufgaben übernimmt die Spritzeinheit der Spritzmaschine, während die dritte Aufgabe die Schließeinheit durchführt.

Spritzeinheit

Die Spritzeinheit hat die Aufgabe, die in Granulatform vorliegende Formmasse zu fördern, aufzuschmelzen, zu homogenisieren (gleichartig machen), also zu plastifizieren und in das Werkzeug zu drücken (Bild 1).

Dabei dreht sich in einem Schneckenkolbenextruders (Bild 2) eine Dreizonenschnecke in einem Zylinder. Die Formmasse durchläuft die drei Zonen Einzugs-, Kompressions- und Ausstoßzone, bis sie schließlich im Schneckenvorraum als verarbeitungsfähige Schmelze vorliegt. Nach dem Plastifiziervorgang wird die Schnecke angehalten, damit sie mit einer schnellen axialen Bewegung die Schmelze in den Formhohlraum drücken kann.

Einstellgrößen

Die Drehzahl der Schnecke richtet sich neben dem Schneckendurchmesser nach der Größe der Umfangsgeschwindigkeit, die von den Formmasseherstellern vorgegeben wird (Tabelle 1).

Der Wiederstand der Formmasse vor der Spitze der Schneckewird beim Spritzgießen durch den sogenannten Staudruck ausgedrückt. Dies ist der Druck, der sich in der angesammelten Masse im Schneckenvorraum aufbaut. Er bewirkt das sich die Schnecke während des Plastifizierens axial nach hinten gegen den eingestellten Hydraulikdruck verschiebt. Die Schneckenbewegung wird dann beendet, wenn sich genügend Masse vor der Schneckenspitze befindet, um den Werkzeughohlraum zu füllen (Bild 3). Wie hoch der Staudruck eingestellt wird, hängt ab von der thermischen empfindlichkeit der Formmasse ab (Tabelle 1).