Feingussverfahren: Unterschied zwischen den Versionen

(→Herstellung Urmodell) |

(→Toleranzen) |

||

| (40 dazwischenliegende Versionen desselben Benutzers werden nicht angezeigt) | |||

| Zeile 1: | Zeile 1: | ||

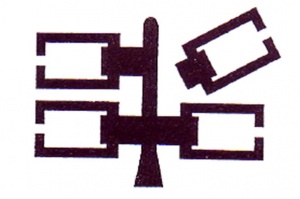

| − | [[Bild: | + | [[Bild:Gießtraube.jpg|thumb|Gießtraube]]. |

| − | + | == Feingießverfahren == | |

| − | |||

| − | == Feingießverfahren == | ||

| Zeile 16: | Zeile 14: | ||

Vom Urmodell formt man das geteilte Werkzeug für die Wachsmodelle. Die Teilung ist nötig, damit anschließend das Wachsmodell entnommen werden kann. Die beiden Werkzeughälften werden in einem Stützrahmen aus Stahl oder Gusseisen durch niedrigschmelzende, Blei-Zinn- Bismut- Legierungen schwindungsfrei vervielfältigt. Bohrungen, Kerne und Hinterschneidungen können durch Schieber und Abzugsteile hergestellt werden. | Vom Urmodell formt man das geteilte Werkzeug für die Wachsmodelle. Die Teilung ist nötig, damit anschließend das Wachsmodell entnommen werden kann. Die beiden Werkzeughälften werden in einem Stützrahmen aus Stahl oder Gusseisen durch niedrigschmelzende, Blei-Zinn- Bismut- Legierungen schwindungsfrei vervielfältigt. Bohrungen, Kerne und Hinterschneidungen können durch Schieber und Abzugsteile hergestellt werden. | ||

| − | |||

=== Erzeugung Wachsmodell === | === Erzeugung Wachsmodell === | ||

| + | [[Bild:Modellherstellung01.jpg|thumb|left|Herstellung Wachsmodell]] | ||

Das Erzeugen der Wachsmodelle ist ähnlich der Spritzgießtechnik der Kunststoffe. Die Beanspruchung beim Füllen unter der Wachspresse ist so gering, dass das Weißmetall ausreichend verschleißbeständig ist und die Wärme schnell genug ableitet. | Das Erzeugen der Wachsmodelle ist ähnlich der Spritzgießtechnik der Kunststoffe. Die Beanspruchung beim Füllen unter der Wachspresse ist so gering, dass das Weißmetall ausreichend verschleißbeständig ist und die Wärme schnell genug ableitet. | ||

Modellwachse sind Gemische aus verschiedenen natürlichen und synthetischen Wachsen mit Zusätzen. Der Schmelzbereich liegt bei den niedrigschmelzenden Arten zwischen 60°C und 65°C, bei den höher schmelzenden zwischen 65 °C und 90 °C. Sie sollen im festen Zustand bei Raumtemperatur genügend hart und fest, aber nicht zu spröde sein. Dies ist notwendig, damit beim Entformen aus dem Werkzeug und beim Befestigen an der Modelltraube keine Verformungen oder Brüche entstehen. | Modellwachse sind Gemische aus verschiedenen natürlichen und synthetischen Wachsen mit Zusätzen. Der Schmelzbereich liegt bei den niedrigschmelzenden Arten zwischen 60°C und 65°C, bei den höher schmelzenden zwischen 65 °C und 90 °C. Sie sollen im festen Zustand bei Raumtemperatur genügend hart und fest, aber nicht zu spröde sein. Dies ist notwendig, damit beim Entformen aus dem Werkzeug und beim Befestigen an der Modelltraube keine Verformungen oder Brüche entstehen. | ||

| − | Das Mischen und Verarbeiten der Kreislaufwachse sowie das Aufbringen der Formschalen | + | Das Mischen und Verarbeiten der Kreislaufwachse sowie das Aufbringen der Formschalen mit immer gleicher Genauigkeit sind die Präzisionsarbeiten in der Feingießerei. |

| + | |||

| + | |||

| + | |||

| + | |||

| + | |||

| − | |||

=== Montieren der Wachsmodelle === | === Montieren der Wachsmodelle === | ||

| + | [[Bild:Montage_Modelltraube.jpg|thumb|left|Montage Wachstraube]] | ||

| + | |||

| + | Durch Handarbeit werden die Wachsmodelle mit dem Trichter, den Verteilerstangen und den Läufen zu Modelltrauben montiert. Dazu wird das Modell am Anguss mit einem erwärmten Spatel angeschmolzen und gegen den Gießlauf gedrückt. Die Wachsmodelle müssen so am Angusssystem montiert werden, dass sie nach dem Gießen von diesem noch gut durch Trennscheiben oder Bandsägen abgetrennt werden können. | ||

| − | + | <br /> | |

| + | <br /> | ||

| + | <br /> | ||

| + | <br /> | ||

| + | <br /> | ||

| + | <br /> | ||

| + | <br /> | ||

=== Tauchen und Besanden === | === Tauchen und Besanden === | ||

| − | Durch Tauchen in eine zähflüssige, feinkeramische Masse | + | |

| + | Durch Tauchen in eine zähflüssige, feinkeramische Masse erhält die Modelltraube einen temperaturbeständigen Überzug, die sog. Feinschicht. Diese kommt beim Gießen direkt mit der Schmelze in Kontakt und entscheidet über die Oberflächengüte des späteren Gussstücks. | ||

Die Modelltraube wird nach dem Abtropfen und Vortrocknen der dünnen Feinschicht besandet. Durch sechs- bis zehnmaliges wiederholen dieses Vorganges (tauchen, abtropfen, vortrocknen, besanden) werden so viele Schichten aufgetragen, bis man bei eine Schalendicke von 5 - 8 mm mit ausreichender Festigkeit erreicht hat. | Die Modelltraube wird nach dem Abtropfen und Vortrocknen der dünnen Feinschicht besandet. Durch sechs- bis zehnmaliges wiederholen dieses Vorganges (tauchen, abtropfen, vortrocknen, besanden) werden so viele Schichten aufgetragen, bis man bei eine Schalendicke von 5 - 8 mm mit ausreichender Festigkeit erreicht hat. | ||

Danach wird die Modelltraube für 8 bis 10 Stunden zum Trocknen bei Raumtemperatur aufgehängt. | Danach wird die Modelltraube für 8 bis 10 Stunden zum Trocknen bei Raumtemperatur aufgehängt. | ||

| − | + | <gallery> | |

| + | Bild:Tauchen in keramische Masse.jpg|Tauchen in keramische Masse | ||

| + | Bild:Besanden.jpg|Besanden | ||

| + | </gallery> | ||

| + | <br /> | ||

| + | <br /> | ||

| − | Beim Brennen der Traube wird das Wachs bei Temperaturen um 120°C flüssig und läuft aus der Form. | + | === Auswachsen, Brennen und abgießen der Traube === |

| + | |||

| + | Beim Brennen der Traube wird das Wachs bei Temperaturen um 120°C flüssig und läuft aus der Form. | ||

Es kann zum größten Teil aufgefangen und wiederverwertet werden. | Es kann zum größten Teil aufgefangen und wiederverwertet werden. | ||

| − | Bei Brenntemperaturen zwischen 650°C und 1000°C wird die Gießtraube dann gebrannt, damit sie ihre endgültige Festigkeit bekommt. Die Formschale ist damit keramisch gebunden. Sie wird, noch warm, freistehend abgegossen. | + | <br />Bei Brenntemperaturen zwischen 650°C und 1000°C wird die Gießtraube dann gebrannt, |

| + | damit sie ihre endgültige Festigkeit bekommt. Die Formschale ist damit keramisch gebunden. Sie wird, noch warm, freistehend abgegossen. | ||

<gallery> | <gallery> | ||

| Zeile 47: | Zeile 67: | ||

Bild:Abgießen.jpg|Abgießen der Traube | Bild:Abgießen.jpg|Abgießen der Traube | ||

</gallery> | </gallery> | ||

| + | <br /> | ||

| + | <br /> | ||

| + | === Entformen der Gussstücke === | ||

| + | |||

| + | Nach dem Erstarren der Schmelze wird die Keramikschale von der Gießtraube abgeschlagen, und die Gussstücke vom Einlauftrichter mit Bandsäge oder Trennschleifer getrennt. | ||

| + | |||

| + | <gallery> | ||

| + | Bild:Ausklopfen_Keramikschale.jpg|Ausklopfen Keramikschale | ||

| + | Bild:Abtrennen_Eingusstrichter.jpg|Abtrennen Eingusstrichter | ||

| + | </gallery> | ||

| + | |||

| + | |||

| + | |||

| + | == Toleranzen == | ||

| − | |||

Die Genauigkeit beim Feingießen erreicht man durch | Die Genauigkeit beim Feingießen erreicht man durch | ||

die aufwändige Modell- und Formherstellung. Die | die aufwändige Modell- und Formherstellung. Die | ||

Feingusstoleranzen, wiedergegeben in Tabelle 2-24, | Feingusstoleranzen, wiedergegeben in Tabelle 2-24, | ||

| − | unterscheidenden Genauigkeitsgrade D1 , bis D3. | + | unterscheidenden Genauigkeitsgrade D1, bis D3. |

Es gelten | Es gelten | ||

| + | [[Bild:Toleranzplatt.jpg|thumb|Toleranzblatt]]. | ||

- D1 für Maße ohne Toleranzangaben, | - D1 für Maße ohne Toleranzangaben, | ||

| Zeile 75: | Zeile 109: | ||

Rautiefe R z= 5,9 µm bis 32 µm. | Rautiefe R z= 5,9 µm bis 32 µm. | ||

| − | + | == Wirtschaftliches Fertigen im Feinguss == | |

| − | + | ||

Um komplexe Werkstücke wirtschaftlich nach dem Feingießverfahren | Um komplexe Werkstücke wirtschaftlich nach dem Feingießverfahren | ||

| Zeile 92: | Zeile 126: | ||

| − | |||

| − | Feinguss wird hauptsächlich angewendet für maßgenaue Serienteile mit glatten Oberflächen und einbaufertigen Funktionsflächen, bei kleinstem Bearbeitungsaufwand. | + | == Anwendungsgebiete für Feinguss == |

| + | |||

| + | |||

| + | Feinguss wird hauptsächlich angewendet für maßgenaue Serienteile mit glatten Oberflächen und einbaufertigen Funktionsflächen, bei kleinstem Bearbeitungsaufwand. Bei diesem Verfahren werden meist Sonderwerkstoffe verarbeitet. | ||

| + | |||

| + | Feinguss wird zunehmend verwendet im Bereich des allgemeinen Maschinenbaus, z.B. für Werkzeuge und Armaturen sowie Strömungsmaschinen und Pumpen, im Chemieanlagenbau, ferner in der Feinwerk- und Medizintechnik. | ||

| + | |||

| + | |||

| + | |||

| + | == Quellen == | ||

| − | + | VDI-Buch Fertigungstechnik, 7., neu bearbeitete Auflage Springer Berlin Heidelberg | |

Aktuelle Version vom 23. April 2009, 13:46 Uhr

.Inhaltsverzeichnis

Feingießverfahren

Allgemein

Feinguss ist ein Seriengießverfahren mit Stückmassen zwischen circa 2 g und 10 kg. Dieses Fertigungsverfahren hat gegenüber anderen Gießverfahren eine höhere Maßgenauigkeit und eine geringere Oberflächenrauheit. Die einteilige keramische Form und das Wachsmodell gehen dabei immer verloren. Alle Gusswerkstoffe sind in diesem Verfahren gießbar. Die Feingussstücke haben keine Formteilung und sind gratfrei.

Herstellung Urmodell

Der erste Verfahrensschritt ist das Fertigen des Ur- oder Muttermodells in Stahl oder Aluminium auf Werkzeugmaschinen. Das Urmodell ist geteilt und berücksichtigt die beim Formen und Gießen auftretenden Volumenänderungen, die Werkstoff- und geometrieabhängig sind. Vom Urmodell formt man das geteilte Werkzeug für die Wachsmodelle. Die Teilung ist nötig, damit anschließend das Wachsmodell entnommen werden kann. Die beiden Werkzeughälften werden in einem Stützrahmen aus Stahl oder Gusseisen durch niedrigschmelzende, Blei-Zinn- Bismut- Legierungen schwindungsfrei vervielfältigt. Bohrungen, Kerne und Hinterschneidungen können durch Schieber und Abzugsteile hergestellt werden.

Erzeugung Wachsmodell

Das Erzeugen der Wachsmodelle ist ähnlich der Spritzgießtechnik der Kunststoffe. Die Beanspruchung beim Füllen unter der Wachspresse ist so gering, dass das Weißmetall ausreichend verschleißbeständig ist und die Wärme schnell genug ableitet. Modellwachse sind Gemische aus verschiedenen natürlichen und synthetischen Wachsen mit Zusätzen. Der Schmelzbereich liegt bei den niedrigschmelzenden Arten zwischen 60°C und 65°C, bei den höher schmelzenden zwischen 65 °C und 90 °C. Sie sollen im festen Zustand bei Raumtemperatur genügend hart und fest, aber nicht zu spröde sein. Dies ist notwendig, damit beim Entformen aus dem Werkzeug und beim Befestigen an der Modelltraube keine Verformungen oder Brüche entstehen. Das Mischen und Verarbeiten der Kreislaufwachse sowie das Aufbringen der Formschalen mit immer gleicher Genauigkeit sind die Präzisionsarbeiten in der Feingießerei.

Montieren der Wachsmodelle

Durch Handarbeit werden die Wachsmodelle mit dem Trichter, den Verteilerstangen und den Läufen zu Modelltrauben montiert. Dazu wird das Modell am Anguss mit einem erwärmten Spatel angeschmolzen und gegen den Gießlauf gedrückt. Die Wachsmodelle müssen so am Angusssystem montiert werden, dass sie nach dem Gießen von diesem noch gut durch Trennscheiben oder Bandsägen abgetrennt werden können.

Tauchen und Besanden

Durch Tauchen in eine zähflüssige, feinkeramische Masse erhält die Modelltraube einen temperaturbeständigen Überzug, die sog. Feinschicht. Diese kommt beim Gießen direkt mit der Schmelze in Kontakt und entscheidet über die Oberflächengüte des späteren Gussstücks. Die Modelltraube wird nach dem Abtropfen und Vortrocknen der dünnen Feinschicht besandet. Durch sechs- bis zehnmaliges wiederholen dieses Vorganges (tauchen, abtropfen, vortrocknen, besanden) werden so viele Schichten aufgetragen, bis man bei eine Schalendicke von 5 - 8 mm mit ausreichender Festigkeit erreicht hat. Danach wird die Modelltraube für 8 bis 10 Stunden zum Trocknen bei Raumtemperatur aufgehängt.

Auswachsen, Brennen und abgießen der Traube

Beim Brennen der Traube wird das Wachs bei Temperaturen um 120°C flüssig und läuft aus der Form.

Es kann zum größten Teil aufgefangen und wiederverwertet werden.

Bei Brenntemperaturen zwischen 650°C und 1000°C wird die Gießtraube dann gebrannt,

damit sie ihre endgültige Festigkeit bekommt. Die Formschale ist damit keramisch gebunden. Sie wird, noch warm, freistehend abgegossen.

- Fehler beim Erstellen des Vorschaubildes: Datei fehlt

Abgießen der Traube

Entformen der Gussstücke

Nach dem Erstarren der Schmelze wird die Keramikschale von der Gießtraube abgeschlagen, und die Gussstücke vom Einlauftrichter mit Bandsäge oder Trennschleifer getrennt.

Toleranzen

Die Genauigkeit beim Feingießen erreicht man durch die aufwändige Modell- und Formherstellung. Die Feingusstoleranzen, wiedergegeben in Tabelle 2-24, unterscheidenden Genauigkeitsgrade D1, bis D3. Es gelten

.- D1 für Maße ohne Toleranzangaben,

- D2 für allgemeine Genauigkeiten,

- D3 für erhöhte Genauigkeiten

Den Nennmaßbereichen bis 500 mm ist der Genauigkeitsgrad

D1 als Allgemeintoleranz zugeordnet.

Im Genauigkeitsgrad D2 kann bis zu dem Größtmaß

100 mm das Toleranzfeld 1,06 ohne Einschränkung angewendet werden.

Der erhöhte Genauigkeitsgrad D3 ist den Großserien

Vorbehalten und entspricht ungefähr der Streuung,

die gleiche Feingussstücke verschiedener Serien untereinander aufweisen

Die riefenfreie Gussoberfläche hat eine (gemittelte) Rautiefe R z= 5,9 µm bis 32 µm.

Wirtschaftliches Fertigen im Feinguss

Um komplexe Werkstücke wirtschaftlich nach dem Feingießverfahren herstellen zu können, müssen mehrere der folgenden Bedingungen erfüllt sein:

- Serienfertigung

- Geringer Fertigungsaufwand mit wenig mechanischer Bearbeitung

- Hoher Aufwand bei der Bearbeitung des Werkstoffes

- Legierungen mit besonderen Eigenschaften, z.B. niedrig legierte oder hochlegierte Stähle mit geringen Wanddicken

Nichtebene Funktionsflächen und Durchbrüche mit hoher Maßgenauigkeit erschweren oder verhindern eine Bearbeitung.

Anwendungsgebiete für Feinguss

Feinguss wird hauptsächlich angewendet für maßgenaue Serienteile mit glatten Oberflächen und einbaufertigen Funktionsflächen, bei kleinstem Bearbeitungsaufwand. Bei diesem Verfahren werden meist Sonderwerkstoffe verarbeitet.

Feinguss wird zunehmend verwendet im Bereich des allgemeinen Maschinenbaus, z.B. für Werkzeuge und Armaturen sowie Strömungsmaschinen und Pumpen, im Chemieanlagenbau, ferner in der Feinwerk- und Medizintechnik.

Quellen

VDI-Buch Fertigungstechnik, 7., neu bearbeitete Auflage Springer Berlin Heidelberg