Klebverbindungen

Klebverbindungen

Vorwort

Dieser Artikel enthält sehr viele Informationen rund um das Thema Kleben. .....

Um direkt zu dem Bereich Entwicklung Konstruktion dieses Artikels zu gelangen bitte

1. Allgemeines

Geschichtliches

Kurzer Exkurs über die geschichtliche Entwicklung der Klebstoffe:

| Ca. 5000 -2000 v. Chr. | Birkenharz diente zum Befestigen von Harpunen- und Speerspitzen im Schaft |

Sumerer und Ägypter, benutzten für ihre Tempel Asphalt. Weitere Rohstoffe aus denen sie Klebstoff gewinnen konnten waren: Erdpech und Baumharz. |

|

1754 |

Zum ersten mal wurde ein Klebstoff ( ein Tischlerleim ) in England patentiert. |

um 1870 |

Synthetische Klebstoffe |

|

Entdeckung der Nitrozellulose |

um 1900 |

Entwicklung der Phenol-Formaldehydharze |

um 1912 |

Entwicklung von PVAc |

bis 1935 |

Entwicklung der Polyacrylate, Harnstoff-Formaldehydharze, Polyurethane, Polychloroprene |

um 1940 |

Entwicklung der Epoxidharze |

um 1950 |

Entwicklung der Cyanacrylate (Sekundenkleber) |

Was versteht man eigentlich unter Kleben ?

Unter Kleben (nach DIN 16920) ist das oftmals nicht lösbare Verbinden/Fügen zwischen verschiedenen oder gleichen Werkstoffen/Materialien zu verstehen. Das Verbinden/Fügen geschieht mit Hilfe eines Klebstoffes, welcher auf die Werkstoffe/Materialien aufgetragen oder zwischen ihnen eingebracht wird. Kleben ist somit eine feste und dauerhafte Oberflächenverbindung.

Was ist ein Klebstoff:

Definition des Klebstoffes nach DIN 16920: Ein Klebstoff ist ein nichtmetallischer flüssiger, plastischer oder fester Stoff der Fügeteile unterschiedlicher oder gleicher Materialien durch Flächenhaftung (Adhäsion) und innerer Festigkeit (Kohäsion) zeitweise oder dauerhaft miteinander verbinden kann.

Vorteile

- verbinden unterschiedlicher (unterschiedlichster) Werkstoffpaarungen möglich

- ungünstige Werkstoffbeeinflussungen durch Oxidieren, Aushärten und Ausglühen entfallen

- geringer thermischer Verzug aufgrund keiner bzw. nur gering vorliegender thermischer Werkstoffbeanspruchung

- keine Kontaktkorrosion

- keine Oberflächenbeschädigung

- kraft- und Spannungsverteilung ist gleichmäßig

- optisch anspruchsvolle Konstruktion möglich

- schwingungsdämpfend

- hohe Steifigkeit und Gewichtsersparnis aufgrund von Sandwichbauweise (Leichtbau)

- Verbindungen sind dicht, spaltfrei und isolierend

- Querschnittsminderung der Bauteile aufgrund von Löchern für Schraubverbindungen oder Nietverbindungen entfällt. Daraus ergibt sich u.U. auch eine Gewichtsminderung.

Nachteile

- häufig ist eine aufwendige Oberflächenbehandlung erforderlich

- u.U. lange Abbindezeiten bis zur Endfestigkeit der Verbindung

- vielfach Flächendruck und Wärme zum abbinden notwendig

- geringe Schäl-, Warm-, Dauerfestigkeit

- oft kein Zerstörungsfreies Prüfen der Verbindung möglich

- empfindlich gegen Schlag und Stoßbelastung

2. Funktionsweise von Klebstoffen

Wie eingangs schon erwähnt beeinflussen Adhäsion und Kohäsion die Klebeverbindung. Unter Adhäsion versteht man hierbei die herrschenden Kräfte zwischen dem Kleber und dem Werkstoff welcher mit dem Kleber in direktem Kontakt steht und unter Kohäsion die wirkenden Kräfte in der Klebeschicht. Grafik zur Verdeutlichung:

Da die Adhäsionskräfte nur eine minimale Reichweite haben (molekulare Größenordnung) und Oberflächen im mikroskopischen Bereich eher zerklüftet und rauh sind, kommen sich zwei Materialien in der Realität nur selten so nahe, das es zu einer spürbaren Adhäsion (Grenzflächenhaftung) kommt. Nur ein flüssiger Stoff kann sich den Oberflächenkonturen vollständig anpassen und als „Brückenmedium“ eine Adhäsion bewirken. Da aber der innere Zusammenhalt (Kohäsion) von Flüssigkeiten im Normalfall äußerst gering ist und sie somit als verbindendes Element nicht geeignet sind müssen sie die Eigenschaft haben, nachdem sie sich an die Oberfläche geschmiegt haben zu verfestigen. Hier kommen nun die Klebstoffe ins Spiel. Die benötigte Adhäsion ist gegeben und wenn ein Klebstoff aushärtet erhält er die nötige Kohäsion.

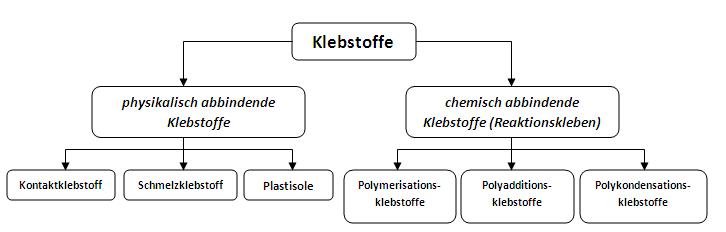

3. Einteilung von Klebstoffen

Klebstoffe können nach vielen verschiedenen Gesichtspunkten eingeteilt werden. z.B.

- nach der Bindefestigkeit

- nach der Art des Abbindemechanismus

- nach Anwendungsgebieten

- nach Art des Grundwerkstoffes

In der VDI-Richtline 2229, auf die im Folgenden eingegangen wird, werden Klebstoffe nach Art des Abbindens eingeteilt:

3.1 physikalisch abbindende Klebstoffe: (Lösungsmittel-/Dispersionsklebstoffe)

Diese Arten der Klebstoffe sind häufig eine Lösung von natürlichen und makromolekularen Grundstoffen (z.B. Kunstharze, Nitrozellulose oder Kautschuk) in organischen Lösemitteln (insb. Kohlenwasserstoffe) bzw. Dispersionsmittel.

Die Klebeschicht entsteht durch physikalische Vorgänge wie das Ablüften des Lösungsmittels vor dem Fügen, erstarren der Klebstoffschmelze oder Gelieren (bei einem mehrphasigen System).

Diese Kleber sind besonders geeignet um Metalle (undurchlässiges Werkstoffe) mit porösen Werkstoffen wie z.B. Holz zu verbinden. Hingegen sind sie ungeeignet um zwei undurchlässige Werkstoffpaarungen wie z.B. Metall – Metall zu verbinden, da bei größeren Klebeflächen ein ausreichendes Ablüften und somit eine gute Bindung nicht möglich ist.

Physikalisch abbindende Klebstoffe sind thermoplastisch und sind somit wärmeempfindlich, sie haben eine erhöhte Kriechneigung und sind anfälliger gegen Lösungsmittel als chemisch abbindende Klebstoffe.

Sie werden unterteilt in:

Kontaktklebstoff: wird beidseitig auf die Oberflächen aufgetragen und nach Ablüften des Lösungsmittels innerhalb der Kontaktklebzeit (Herstellerangaben beachten) unter (starkem) Druck gefügt.

Schmelzklebstoff: wird in geschmolzenem Zustand ca. 150°C – 190°C aufgetragen und die Teile müssen vor erstarren der „Schmelze“ gefügt werden. (Bp. Heissklebepistole)

Plastisole: sind lösungsmittelfreie Klebstoffe die bei einer Temperatur von 140°C bis 200°C abbinden.

Klebstofftyp |

Beispiel |

Bedingungen |

Kompo-nenten |

Abbinde- |

Lösungsmittel |

Anwendung |

Schmelz-klebstoff |

Polyester, |

|

1 |

warm |

ohne |

Papier, Textilien, |

Plastisol-klebstoff |

PVC |

+Weichmacher |

1 |

warm |

ohne |

Metalle, |

Kontakt-klebstoff |

Polychloropen |

|

1 |

kalt |

verdunsten vor |

Holz, Gummi, |

3.2 chemisch abbindende Klebstoffe: (Reaktionsklebstoffe)

Reaktionsklebstoffe sind Klebstoffe, die durch zugesetzten Härter (Katalysator) oder weitere Komponenten chemische Reaktionen auslösen, und somit sehr feste und dauerhafte Verbindungen eingehen. Meist werden Reaktionsklebstoffe aus zwei Stoffen zusammengemischt Grundstoff (Bindemittel) und Härter (Katalysator) daher werden sie auch Zwei-Komponenten-Kleber genannt. (bestehend aus Epoxidharzen, Acrylatharzen und weiteren Harzen). Weiter gibt es bei den Reaktionsklebstoffen die Gruppe der „Ein-Komponentenklebstoffe“ aus Cyanacrylat. (Sekundenkleber) Diese Klebstoffe benötigen eine „unsichtbare“ zweite Komponente, die Feuchtigkeit, die sie aus der Umgebungsluft beziehen. Im Allgemeinen gilt das abbinden der Reaktionsklebstoffe wird durch einen Katalysator, einwirken erhöhter Temperatur, Luftfeuchtigkeit oder durch entziehen des Sauerstoffes (anaerob) in gang gesetzt.

Da Reaktionsklebstoffe keine Lösungsmittel enthalten sind sie deshalb besonders geeignet für glatte, nicht poröse und feste Materialien wie z.B. Glas, Metalle, Keramik, Kunststoffe und Gummi. Die Klebestellen sollten aber vor dem Fügen durch anschleifen von anhaftenden Oxidschichten befreit werden. Insbesondere gilt dies für Gummi, da es durch Einwirkung von UV-Strahlen und Ozon geschädigt wird und keine klebefähige Schicht mehr hat.

Da die Abbindung u.U. Tage dauert ist es sinnvoll eine weitere dritte Komponente einen Beschleuniger hinzuzufügen.

Reaktionsklebstoffe werden unterteilt in:

Polymerisationsklebstoffe: (Ein- oder Zweikomponentenkleber) Die Polymerisation wird durch die Reaktion mit dem Katalysator ausgelöst. Bei den anaerob abbindenden Klebstoffen bleibt die Reaktion aus, solange der Katalysator im Flüssigen Klebstoff mit Sauerstoff in Berührung kommt. Durch die Katalysatormenge und Temperaturänderungen ist die Reaktionszeit beeinflussbar.

Polyadditionsklebstoffe: (Ein- oder Mehrkomponentenkleber) Durch die Reaktion von mindestens zwei chemisch unterschiedlichen und reaktionsfähigen Stoffen, welche im stöchiometrischen Verhältnis miteinander gemischt werden entstehen diese Klebstoffe.

Polykondensationsklebstoffe: reagieren bei einem Anpressdruck ≥0,4 N/mm2 unter abspalten flüchtiger Stoffe und einer Abbindetemperatur von ca. 120°C bis 160°C.

Beispiele:

Kunststofftyp |

Reaktions- |

Anzahl der |

Abbinde- |

Reaktions- |

Anwendung |

Epoxid |

+Säureanhydride |

2 |

warm |

|

Metalle, Keramik, |

Epoxid |

+Polyamine |

2 |

kalt |

|

Metalle, Keramik, |

Polysocyanate |

+Polyole |

2 |

Kalt |

|

Metalle, Keramik, |

Cyanacrylate |

|

1 |

Kalt |

|

Metalle, Keramik, |

Methacrylate |

|

1 |

Kalt |

|

Metalle |

Harnstoff |

+Styrol oder |

2 |

Kalt |

bleiben in der |

Metalle, Keramik, |

Silicon-Harze |

+ Feuchtigkeit |

1 |

Kalt |

verdunsten |

Keramik |

4. Klebverbindungen herstellen:

Aufgrund der großen Vielfalt von Klebstoffen mit ihren unterschiedlichen Eigenschaften kann man nur allgemeine Richtlinien angeben. Für die richtige Verarbeitung und Anwendung eines Klebstoffes sind immer die Herstellerangaben zu beachten.

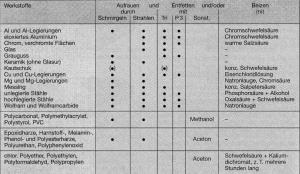

4.1 Vorbehandlung:

Um eine möglichst hohe Adhäsion des Klebstoffes zu erreichen müssen die Oberflächen der zu fügenden Teile von Schmutz, Rost, Oxidschichten und Fett befreit werden. Zu glatte Oberflächen müssen vor dem verkleben/fügen durch abschmirgeln oder sandstrahlen angeraut werden. |

4.2 Klebvorgang:

Hier gilt auch die Herstellerangaben unbedingt beachten um ein optimales Ergebnis zu erzielen. Im Normalfall werden Lösemittelhaltige Klebstoffe entsprechend der Konsistenz beidseitig mit Pinsel oder Spachtel auf die Fügeteile aufgetragen, Dann sollten die Fügeteile eine Zeit „ruhen“, damit ein Großteil des Lösemittels verdunsten und der Grundstoff sich durch Adhäsion mit der Oberfläche verbinden kann. Nach genügender Abbindung des Klebstoffes werden beide Fügeteile unter Druck zusammengefügt. Nun wird die Verbindung durch Kohäsion in der Klebeschicht hergestellt. Die Klebeschicht ist in der Regel nach ein bis zwei tagen aufgrund des Verdunstens des Lösemittels vollständig abgebunden.

Bei Reaktionsklebstoffen wird das Gemisch aus den Komponenten einseitig auf eines der Fügeteile, mit der vorbereiteten Oberfläche, aufgetragen (entsprechend des Klebstoffes auch gestreut oder bei Klebefolien aufgelegt). Die Teile können in der Regel sofort gefügt werden, da ja kein Lösemittel verdunsten muss. Entsprechend des Klebstoffes erfolgt das Abbinden mit oder ohne Druck/Wärmeeinfluss innerhalb weniger Minuten (Warmklebstoffen) oder in mehreren Tagen (Kaltklebstoffe).

Man sollte immer nur soviel Klebstoff anmischen wie gebraucht wird bzw. soviel wie während der Tropfzeit verarbeitet werden kann, da die Reaktion sofort nach dem vermischen der Komponenten einsetzt.

4.3 Nachbehandlung:

Je nach Einsatz der Werkstücke und des verwendeten Klebstoffes müssen die Klebefugen nachbehandelt werden. Dies geschieht durch einfaches Entfernen von Kleberesten (sofern nicht schon beim Kleben geschehen) durch abschmirgeln/-schleifen bis hin zum Lackieren der Fugen. Das versehen mit Lacküberzügen ist besonders bei vielen Reaktionsklebern wichtig, da sie oftmals wasserempfindlich sind.

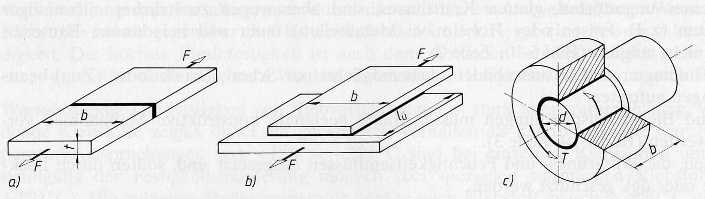

5. Auslegung/Gestaltung/Berechnung:

Grundsätzlich gilt:

Klebgerecht konstruieren und richtige Wahl des Klebers (siehe RM TB 5-2)

Weiter ist zu beachten:

- Klebefläche ausreichend dimensionieren (Überlappungen bevorzugen)

- Scherbeanspruchung in der Klebefuge anstreben

- Zugbeanspruchung nur in besonderen Fällen zulassen

- Fugenspalt so klein wie möglich halten

- Schälbeanspruchung unter allen Umständen vermeiden (konstruktive Maßnahmen z.B. Versteifungen)

- Schutz vor Witterung und Feuchtigkeit (z.B. Lacküberzug)

Beispiel für eine Klebgerechte Konstruktion wenn Stumpf an Stumpf liegt:

Folgernd lässt sich sagen:

In Bezug auf auftretende Kräfte:

- Bevorzugt sollten Klebverbindungen auf Druck/Zug oder Scherung belastet werden.

- Biege- und Schälbelastungen sollten vermieden werden.

In Bezug auf Abmessungen:

- Je grösser die Kraft ist die übertragen wird, desto grösser muss die Klebefläche sein.

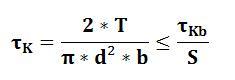

5.1 Berechnungsgrundlagen

Folgendes sind vereinfachte Berechnungen und ergeben lediglich Richtwerte, da sehr viele Einflussfaktoren, vom verwendeten Klebstoff abhängig sind. Die Einflussfaktoren sind überdies nur sehr schwer zu erfassen und nur überschlägig berücksichtigt. Maßgebend für alle Anwendungsfälle sind die Angaben der Hersteller. |

Wichtige Kenngrössen und deren Berechnung:

- Bindefestigkeit: (die wohl wichtigste Kenngrösse) Verweis: RM FS 4-1

Sie ist das Verhältnis zwischen Zerreißkraft (Bruchlast) zur Klebfugenfläche. Statische Bindefestigkeit.

- Schälfestigkeit: Verweis: RM FS 4-3

Sie ist der Widerstand gegen Schälbeanspruchung in N je mm Klebfugenbreite.

- Zeitstands- und Dauerfestigkeit: Verweis: RM FS 4-2

Klebverbindungen, welche dauerbelastet werden neigen zur plastischen Verformung. Bei zeitstandsbelasteten Verbindungen kann bereits eine wesentliche geringere Belastung zum Bruch führen. Somit berechnet man die dynamische Bindefestigkeit folgendermaßen:

5.2 Aufgaben

- 1

- 2

- 3

---

6. Festigkeit und Einflüsse darauf:

Die Festigkeit von Klebverbindungen ist von einer Vielzahl von Faktoren abhängig. Hier gilt angaben des Herstellers beachten. Bp.

- Temperatur

- Verarbeitung

- Vorbereitung

- Umwelteinflüsse

Es gibt mehrere Faktoren die die Festigkeit der Klebverbindung beeinflussen:

- Korrosionsbeständigkeit

- Alterungsbeständigkeit/Zeit

- Warmfestigkeit

Korrosionsbeständigkeit: Reaktionsklebstoffe sind im Allgemeinen beständiger als Lösungsmittelklebstoffen gegenüber Lösungsmitteln (z.B. Alkohol, Aceton, Benzin, etc.) und anderen Flüssigkeiten (z.B. Öle, Säuren, Laugen, etc.) Bei Einwirkung von Wasser über einen längeren Zeitraum ergeben sich jedoch Festigkeitsminderungen (verstärkt noch durch Wärmeeinwirkung) durch Beeinträchtigung der Adhäsion und Kohäsion. |

Die Abbildung zeigt Das Festigkeitsverhalten eines Klebstoffes (Sicomet-Standard) bei verschiedenen Umwelteinflüssen über einen grösseren Zeitraum. |

Alterungsbeständigkeit: bei Metallklebungen ist abhängig von der Art des verwendeten Klebstoffes, den zu fügenden Materialien, der Vorbehandlung der Oberfläche und besonders von schädigenden Umwelteinflüssen. Die warmabbindenden Klebstoffe sind in der Regel beständiger als kaltabbindende Klebstoffe. Direkt nach dem Abbinden besitzen die Klebstoffe die größte Bindefestigkeit, daraufhin stellt sich jedoch ein u.U. über längeren Zeitraum andauernder Festigkeitsabfall ein. |

|

Warmfestigkeit: Klebstofffestigkeit ist stark Temperaturabhängig. Auch hier zeigen die warmabbindenden Klebstoffe ein besseres verhalten als die kaltabbindenden. Je nach Klebstoffsorte lässt sich kurzzeitige Beständigkeit bis zu +350°C realisieren, zu berücksichtigen ist dabei jedoch ein Festigkeitsverlust. In der Regel liegt die zulässige Dauertemperatur zwischen ca. +80°C und +150°C. |

6.1 Zugversuch

Um die Festigkeit einer Klebverbindung zu demonstrieren wird ein Zugversuch durchgeführt.

Dieser Versuch wurde "parallel" zum Thema Lötverbindungen durchgeführt.

321 |

4321 |

6.4 Versuch: Ermittlung der Festigkeit mehrerer Klebeverbindungen. Proben: Prüfkörper: AlMg3 Sandgestrahlt 80x40x3 / 80x40x2 Klebstoff UHU Plus Endfest 300 Bedingungen: Aushärtung des Klebstoffes bei verschiedenen Temperaturen: 20°C – 24 Stunden 70°C – 50 Minuten 180°C – 10 Minuten Auftragsfläche ca. 40x15 mm ( 600mm2) / für 180°C zusätzlich 40x20 mm (800mm2) Unverklebte Probenkörper Flachzugprobe 40x80x145 Durchführung: folgt nach versuchsende….

7. Anwendungsgebiete und Belastbarkeit:

So vielfältig die Welt der Klebstoffe ist so vielfältig sind auch ihre Anwendungsgebiete. Man kann sagen, dass für so ziemlich jede Anwendung ein spezieller Klebstoff erhältlich ist. Hauptanwendungen in Werkstätten sind

- Schraubensicherung

- Verbinden von Werkstücken verschiedenster Materialien

- Verbinden von Wellen/Naben

- Flächendichtungen

Auch bei der Belastbarkeit muss man sich an die Vorgaben zum Verarbeiten des Klebstoffes halten um eine optimale Verbindung zu erhalten. (siehe Zugversuch)

8. Berechnung von Klebverbindungen:

Eine optimale Bemessung und Berechnung erweist sich aufgrund von sehr vielen Einflussfaktoren welche

vom verwendeten Klebstoff abhängen als schwierig. Daher sind Berechnungen nur Richtwerte.

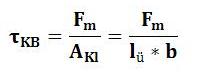

Bindefestigkeit (Zug-Scherfestigkeit)𝜏𝐾𝐵 : sie ist die wichtigste Kenngröße für die Berechnung einer

Klebverbindung. Sie ist das Verhältnis der Zerreißkraft Fm zur Klebefugenfläche AK.

Schälfestigkeit: ist der ungünstigste Faktor einer Klebverbindung und muss/sollte konstruktiv vermieden

werden. Berechnet wird der Widerstand gegen Schälbeanspruchung

Formeln : (RM TB s.24-26)

AKl mm2 Klebfugenfläche S 1 Sicherheit

b mm Klebfugenbreite σ N/mm Schälfestigkeit

F N Schälkraft σabs N/mm abs. Schälfestigkeit

Fm N Zerreißkraft σKB N/mm2 Zugfestigkeit

Fmax N Max. übertragb. Kraft τKB N/mm2 Zugscherfestigkeit

lü Mm Überlappungslänge

t mm kleinste Bauteildicke

Berechnungsaufgabe 1:

Bei einem Zugversuch am Prüfstab ergab sich eine Bruchlast Fm=5200N. Wie groß ist die Bindefestigkeit

τKB des verwendeten Reaktionsklebstoffes.

Lösung:

Berechnungsaufgabe 2:

Bei einem Schälversuch an dem Prüfkörper

war zum Einreißen der Klebverbindung

eine Kraft F1=450N und zum fortlaufenden

Schälen die Kraft F2=180N erforderlich.

Zu ermitteln sind:

A: die absolute Schälfestigkeit σabs

B: die relative Schälfestigkeit σrel

Lösung:

Berechnungsaufgabe 3

Das Ende eines Wasserrohres aus Polyvinylchlorid (PVC) mit

Aussendurchmesser da=63mm und einer Wandstärke von

t=3mm wird mit einer Kappe verschlossen, welche aufgeklebt

werden soll. Es ist zu ermitteln ob die Klebverbindung bei

einem maximalen Wasserdruck p = 4 bar sicher hält, wenn die

Bindefestigkeit des Klebers bei 20mm Überlappungslänge.

τKB = 8 N/mm2 beträgt. Standard Sicherheit 1,5-2,5.

(Druck siehe auch TB s.42)

Lösung

Extra Berechnungsaufgabe:

Für die Klebverbindung eines Zahnrades mit einem Wellenzapfen ist ein Kaltkleber

verwendet worden, der bei der verwendeten Werkstoffpaarung eine statische

Bindefestigkeit τKB =15 N/mm2 hat.

Welche Leistung in kW kann von der Verbindung bei einer Drehzahl n=125 min-1

übertragen werden.

Lösung

9.Gefahren von Klebstoffen für den Menschen:

Das Hauptproblem des Klebens, stellen die Lösungsmittel dar. Weitere enthaltene Problemstoffe sind (pilzabtötende Stoffe), Konservierungsmittel oder Weichmacher. Die größte Gefahr geht aber in erster Linie von den leichtflüchtigen Anteilen des Klebstoffes aus, welche je nach individueller Empfindlichkeit und Vorschädigung bei häufigerem Kontakt äußerst schwerwiegende Krankheiten und Zerstörungen anrichten können. Das Spektrum geht von Schleimhautreizungen über Kopfschmerzen, Übelkeit bis hin zur krebserregenden Wirkung einiger Komponenten und Schädigung von Leber und Niere (Entgiftung). Daher müssen bei der Verwendung von Klebstoffen eine ganze Reihe von Vorsichtsmaßnahmen und Richtlinien beachtet werden.

|

|

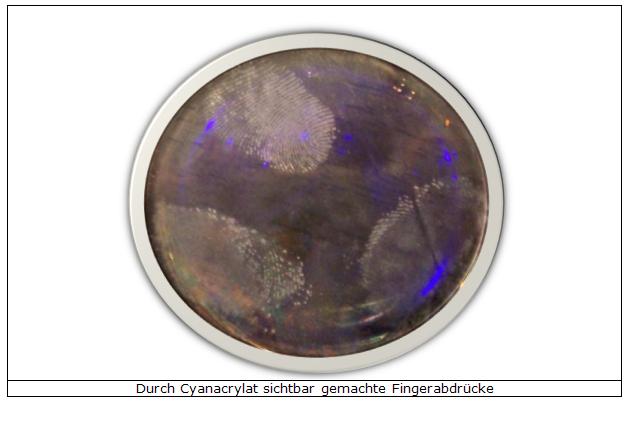

10. Besondere Anwendungen:

Cyanacrylatklebstoff besser bekannt als Sekundenkleber ist ein 1-Komponentenkleber, welcher binnen

kürzester Zeit Abbindet. Bei dem Abbindevorgang entstehen dämpfe mit deren Hilfe man Fingerabdrücke

sichtbar machen kann.

Dieses verfahren wurde und wird in der Kriminalistik auch heute noch angewendet.Voigtländer Kriminaltechnik

Geräte und Chemikalien:

Becherglas 250ml, Aluminiumfolie, kleine Aluminiumschale (gefertigt aus der Aluminiumfolie), Cyanacrylat

(Sekundenkleber), Polyethylenfolie (Frischhaltefolie), Heizschrank (ca. 60°C vorgeheizt), Gummiband, Spritze 2ml,

Einweg Handschuhe. Zange ( Pinzette)

Sicherheit:

Cyanacrylat ist reizend (Xi), kann innerhalb von Sekunden Haut und Augenlider verkleben. In gut

gelüfteten Räumen verarbeiten.

Durchführung:

Auf ein ca. 10x10 cm großes Stück Pe oder Aluminium Folie wird mittig ein oder mehrere Fingerabdrücke durch anfassen bzw. berühren der Folie mit der Fingerkuppe, aufgebracht ggf. kann man den Bereich mit einem Edding markieren.

Aus einem weiteren Stück Aluminiumfolie wird eine kleine schale geformt in welche später der Klebstoff eingefüllt wird. Größe: ca. 10mm Durchmesser, Höhe ca. 5mm Wichtig! ist, das der Boden der schale keine löcher aufweist wo Kleber entweichen kann.

Mit der Spritze werden ca. 2ml Wasser in das Becherglas gegeben.

In die Aluminiumschale wird eine ca. erbsengroße Menge Cyanacrylat gegeben !!ACHTUNG!! Die schale wird vorsichtig in das Becherglas gestellt. (Pinzette, Zange)

Mit der Vorbereiteten Pe bzw. Aluminiumfolie wird das Becherglas verschlossen und mit einem Gummiband fixiert. Die Folie ist so aufzulegen, das die Oberfläche mit dem Fingerabdruck nach innen zeigt.

Man stellt nun das Gefäß in den Heizschrank bei ca. 60°C und für eine Dauer von ca. 20-30 Minuten.

Beobachtung:

Fingerabdrücke werden als weißes Muster auf der Folie sichtbar. (siehe Foto)

Durch Cyanacrylat sichtbar gemachte Fingerabdrücke.

|

Download: Der Versuch als *.pdf Dokument

11. Normung:

11.1: DIN-Normen

DIN 8593-8

DIN 16920

DIN 16921

DIN EN 923

DIN EN ISO 9664

11.2: VDI-Richtlinien:

VDI 3821 Kunststoffkleben

VDI 2229 Metallkleben

Alle DIN-Normen/VDI-Richtlinien kann man beim BEUTH Verlag bzw. bei VDI beziehen.

12. Weblinks:

Hersteller:

Informationen:

- - Industrieverband Klebstoffe

- - TU-Clausthal (Folie 23: Löt und Klebverbindungen)

- - Fraunhofer IFAM

- - …

13.Quellen

Quellen

- Roloff/Matek: Maschinenelemente, Lehrbuch und Tabellenbuch, Vieweg Verlag, 18. Aufl. 2007,

- Roloff/Matek Maschinenelemente Formelsammlung, Vieweg Verlag, 8. Aufl. 2006,

- Roloff/Matek Maschinenelemente Aufgabensammlung, Vieweg Verlag,

- Fertigungstechnik 2, Handwerk + Technik GmbH, 10. Auflage,

- Tabellenbuch Metall 43. Auflage mit Formelsammlung